如何選擇適合汽車配件壓鑄加工的合金材料?

2025-06-05 09:57

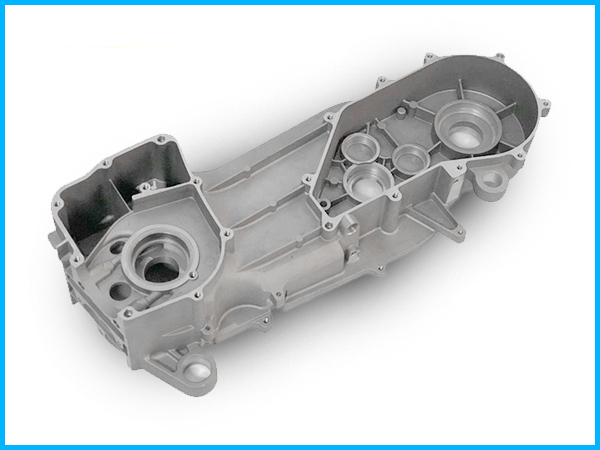

在汽車配件壓鑄加工中,合金材料的選擇直接影響配件性能與生產效益。從性能需求、工藝適配、成本控制等維度綜合考量,才能選出非常合適的材料。

首先,需根據汽車配件的使用場景匹配材料性能。承受高載荷的懸掛系統零件、傳動部件,應選用強度高且耐磨的鋁合金,如ADC6、A380;追求輕量化的方向盤骨架、座椅框架,鎂合金憑借密度小的優勢脫穎而出。對于發動機周邊耐高溫的缸體、渦輪增壓器殼體,耐熱鋁合金能兼顧導熱性與重量。而暴露在潮濕環境的車身結構件、輪轂,耐腐蝕性強的鋁合金經陽(+)氧化處理后,可有效抵御銹蝕。

其次,要結合零件結構與生產規模選擇材料。形狀簡單、壁厚厚的剎車盤、發動機底座,鑄鐵成本低且適合批量生產;復雜薄壁的內飾件、電子元件殼體,鋅合金和鎂合金因熔點低、流動性好成為首要選擇,能準確成型精細結構。小批量生產時,鋁合金和鋅合金模具成本低、修改方便;大批量生產中,鋁合金憑借成熟工藝與適中價格占據主流。

此外,材料的加工與后處理難度、環保要求也不容忽視。鋁合金切削性能好,便于后續機械加工;鋅合金和鎂合金則需搭配特定工藝處理表面。同時,面向國際市場的配件,需要確保材料符合RoHS、REACH等環保標準,優先選用無鉛鋅合金等綠色材料。

選擇汽車配件壓鑄合金材料,需整體權衡性能、工藝、成本與環保因素,以實現品質與效益的雙贏。